> 适用范围

一、产品概述

钠-钙双碱法[NaOH或Na2CO3/Ca(OH)2]脱硫工艺,是在石灰石-石膏法的基础上结合钠碱法发展起来的一种目前国内成熟的脱硫工艺。该脱硫系统是利用钠盐易溶于水来吸收烟气中的SO2,然后利用石灰粉再生脱硫液。由于整个反应过程是液气相之间进行,吸收速率高,液气比低,吸收剂利用率高,投资费用省,运行成本低。

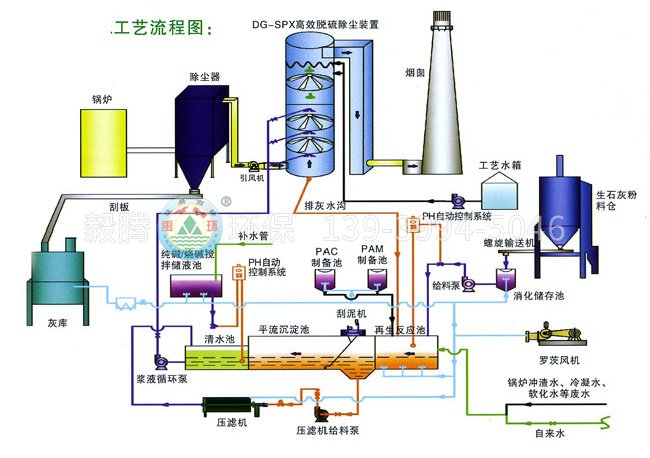

脱硫反应过程为烟气与脱硫吸收塔内若干层数十支喷嘴喷出的细微雾化液滴进行充分汽液混合接触,使烟气中SO2被脱硫液充分吸收、反应,达到脱尘除SO2的目的,经脱硫洗涤后的烟气再经脱硫吸收塔顶部除雾器脱水后进入烟囱排入大气;脱硫循环液经塔底管道流入沉淀池,上清液经上部溢出进入反应再生池,在池内与石灰乳液进行再生反应,再生液流入泵前循环槽补入Na2CO3,由泵打入脱硫塔顶脱除SO2循环使用。脱硫产物经氧化***终是石膏浆CaSO4。

二、钠-钙双碱法脱硫工艺优点:

Ø脱硫效率高:钠钙双碱法【NaOH/Ca(OH)2】采用钠碱吸收烟气中的SO2,钠碱作为强碱,活性高、反应快且充分,吸收剂利用率高,脱硫效率很容易达到90%以上;

Ø技术成熟,运行可靠性高,不会因脱硫设备故障影响煅烧的安全运行;

Ø操作弹性大,对煤种变化的适应性强。用碱液作为脱硫剂,工艺吸收效果好,可根据煅烧炉石油焦含硫变化,选择适当液气比等因素,以保证设计脱硫率的实现;

Ø再生反应和沉淀分离在塔外,脱硫脱硫吸收塔内主要是可溶性的钠碱溶液循环,从根本上克服了用石灰作为脱硫剂造成的脱硫脱硫吸收塔和管道内的结垢问题;

Ø钠碱循环利用,损耗少,运行成本低;

Ø正常操作下吸收过程无废水排放;

Ø灰水易沉淀分离,可大大降低水池的投资;

Ø脱硫渣无毒,溶解度极小,无二次污染,可综合利用;

Ø钠碱吸收剂反应活性高、吸收速度快,可降低液气比,从而既可降低运行费用,又可减少水池、水泵和管道的投资;

Ø石灰作再生剂(实际消耗物),廉价易得,运行成本低。

三、钠-钙双碱法脱硫工艺原理

钠-钙双碱法【Na2CO3/Ca(OH)2】采用纯碱启动,钠钙吸收SO2、石灰再生的方法。

其基本化学原理可分脱硫过程和再生过程:

【脱硫过程】

Na2CO3+SO2→Na2SO3+CO2(1)

2NaOH+SO2→Na2CO3+H2O(2)

Na2CO3+SO2+H2O→NaHSO3(3)

(1)式为吸收启动反应式;

(2)式为主要反应式,pH>9(碱性较高时)

(3)式为当碱性降低到中性甚***酸性时(5<pH<9)

【再生过程】

2NaHSO3+Ca(OH)2→Na2SO3++CaSO3↓+2H2O(4)

Na2SO3+Ca(OH)2→2NaOH+CaSO3↓(5)

CaSO3+1/2O2→CaSO4(6)

在石灰浆液(石灰达到饱和状况)中,中性(两性)的NaHSO3很快跟石灰反应从而释放出[Na+],随后生成的[SO32-]又继续跟石灰反应,反应生成的亚硫酸钙以半水化合物形式慢慢沉淀下来,从而使[Na+]得到再生,吸收液恢复对SO2的吸收能力,循环使用。

脱硫副产物为亚硫酸钙和硫酸钙,业主根据自己的需要,对副产品进行处理。

四、性能保证

★脱硫效率高,一般≥90%。★脱硫系统阻力低,△P≤800Pa。

★循环液再生反应充分。★脱硫后烟气中的残余水分≤75mg/Nm3